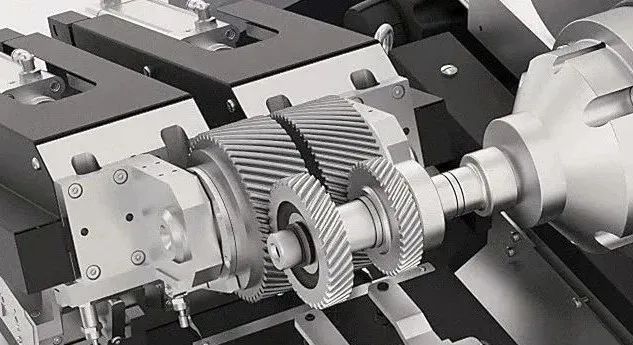

非標(biāo)齒輪加工 | 常見的齒輪加工方法,你都(dōu)知道嗎?

一個(gè)齒輪的加(jiā)工過程是(shì)由若(ruò)幹(gàn)工序組成的。為了獲得符合精度要求的齒輪,整個加工過程都是(shì)圍繞著(zhe)齒形加工工序(xù)服務(wù)的,今天跟大家聊聊(liáo)齒輪加(jiā)工(gōng)的常見方法。

滾齒

滾齒是齒形(xíng)加工方法(fǎ)中(zhōng)生產率較高、應用最廣的一種(zhǒng)加工方法。在(zài)滾(gǔn)齒機上用齒輪滾刀加(jiā)工齒輪的原理,相當於一(yī)對螺旋齒輪作無側隙強製性的齧合,滾齒加工的通用性較好,既可加工圓(yuán)柱齒輪,又能加工(gōng)蝸輪;既可加工漸開線齒形,又可(kě)加工圓弧、擺線等(děng)齒形;既可加工大模數齒輪,大直徑齒輪。滾(gǔn)齒可直接加工8~9級精度齒輪,也可用作7 級以上齒輪的粗加工及半精(jīng)加工。滾齒可以獲得較(jiào)高的(de)運動精(jīng)度,但因滾齒時齒(chǐ)麵是由滾刀的刀齒(chǐ)包絡而成(chéng),參加切削(xuē)的刀齒(chǐ)數有限,因而齒麵(miàn)的表麵粗糙度較粗。

插齒

從插齒過程(chéng)的(de)原理上分析,插齒刀相當於一對軸線相互平行的圓柱齒輪相齧合。插齒時,插齒刀與工件相當於對圓柱齒輪的齧合,插齒(chǐ)刀的往複(fù)運動是插齒的主運動,而(ér)插齒刀與工件按一定比關係所做的圓周運動是插齒的進給運(yùn)動(dòng)。

插齒和滾齒相比,在(zài)加工質量,生產率和應用(yòng)範圍等(děng)方麵都有(yǒu)其特點。插齒的齒形精度比滾齒高,插齒後(hòu)齒麵的粗糙度比滾齒細,插齒的運動(dòng)精度比滾(gǔn)齒差(chà) 插齒(chǐ)的齒(chǐ)向誤差比滾齒大 切製模數較大的齒輪時,插齒速度要受到插齒刀主軸往(wǎng)複運動慣性和機床剛性的製約;切削過程(chéng)又有空程的時間損失,故生產率不如滾齒高。隻有在加工小模數、多齒數並且齒寬較窄的齒輪時,插齒的生產率才比滾齒高。

剃齒

剃齒加(jiā)工是根據(jù)一對螺旋角不等的螺旋齒輪齧合的(de)原理,剃齒刀與被切齒輪的(de)軸線空間(jiān)交叉一個角(jiǎo)度(dù),剃齒刀為主動輪1,被(bèi)切齒輪為從動輪(lún)2,它(tā)們的齧合為無側隙雙麵齧合的自由展成運動。在齧合傳動中,由於軸線交叉角“φ”的存在,齒麵間沿齒向產生相對滑移,此滑移速度v切=(vt2-vt1)即為剃齒加工的切(qiē)削速度。剃齒刀的齒麵開槽而形成刀刃(rèn),通過滑移速度(dù)將齒(chǐ)輪齒麵(miàn)上的加工餘量切(qiē)除。由於是雙麵齧合,剃齒刀(dāo)的兩側麵都能進行切削加工,但由於兩側麵的切削角度不同,一側(cè)為銳角,切削能力強;另一側為鈍角,切削能力弱,以擠壓擦光為(wéi)主,故對剃齒質(zhì)量有較(jiào)大影響。為使齒輪兩側獲得同樣的剃削(xuē)條件,則在剃削過程中,剃齒刀做交替正反轉運動。剃齒還可形成鼓形齒,用(yòng)以改善齒麵接觸區位(wèi)置,在大批量生產中,剃齒是(shì)非淬硬齒麵常用的精加工方法。

珩齒

淬火後的齒輪輪(lún)齒表麵有氧化皮(pí),影響齒麵粗糙度,熱處理的變形也影響齒輪的精度。由於工(gōng)件已淬硬(yìng),除可用磨削加工外,但也可以采用(yòng)珩齒進行精加工。珩齒(chǐ)原理(lǐ)與剃齒相似,珩輪與工件類似於一對螺旋齒輪呈無側(cè)隙齧(niè)合,利用齧合處的相對滑動,並在齒麵間施加一定的壓力來進(jìn)行珩齒。珩齒時的運動和剃齒相同。即珩輪(lún)帶動工件高速正、反(fǎn)向轉動,工件沿軸向往複運動及工件徑向進(jìn)給運動。與剃齒不同的是(shì)開車後一次徑向進(jìn)給到預(yù)定位置,故開始時齒麵(miàn)壓力較大,隨後逐漸減小,直到壓力消失時珩齒便結(jié)束。珩齒是齒(chǐ)輪熱處理後的一種精加工方法。

磨齒

磨齒是目前齒形加工中(zhōng)精度最高的(de)一種方法。它既可磨削未淬硬齒輪,也可磨削淬硬的齒輪。磨齒精度(dù)4~6級,齒麵粗糙度為Ra0.8 ~0.2μm。對齒輪誤(wù)差及熱(rè)處理變形有較強(qiáng)的修正能(néng)力。多(duō)用於硬齒麵高精度齒輪及插齒刀、剃齒刀等齒輪刀具的(de)精加工。其缺點是生產率低,加工成本高,故適用於(yú)單件小批生產。

管理員

該內容暫無評論